Le problème de la variation de vitesses et transmission de l'effort moteur aux différents essieux

Il restait donc à résoudre le problème de la variation de vitesses et le problème de la transmission de l'effort moteur aux différents essieux.

La variation de vitesse

La variation de vitesses a tout d'abord été tentée en utilisant différents trains d'engrenages dont les prises étaient facilitées par des dispositifs de synchronisation. Ces dispositifs se sont révélés délicats pour les grandes puissances mais ils présentaient un inconvénient plus grave puisqu'il y avait rupture de l'effort de traction pendant l'opération de « changement de vitesse ». Cette variation d'efforts de traction produit des ondes entre les wagons d'autant plus dangereuses que les trains sont lourds et que la durée de rupture de l'effort est importante.

Certains constructeurs ont donc imaginé pour raccourcir cette durée de pré-sélecter les changements de vitesse, par exemple, en faisant « sauter » la puissance d'un arbre sur un autre par le moyen de deux embrayages dont l'un entre en action dès que l'autre est relâché. Cet artifice réduit à un temps très court la rupture de l'effort, mais en agissant ainsi, ? si la masse du convoi garde sa vitesse, ? la vitesse instantanée du moteur et d'une partie de la transmission varient brutalement et ces pièces sont soumises à des surcharges qui ont été la cause du peu de succès de ce système.

C'est donc au difficile problème de la continuité de l'effort que se heurte encore la construction de transmissions mécaniques, car la transmission d'une grande puissance aux essieux peut toujours se résoudre en y mettant le prix et le poids.

Il résulte des considérations précédentes que l'on peut affirmer aujourd'hui que le problème de la locomotive Diesel est résolu d'une manière certaine quel que soit le moteur « lent » ou « rapide » en employant soit la transmission électrique, soit la transmission hydraulique ; cette dernière présentant cependant l'onéreux et difficile problème de transmission aux différents essieux d'un couple important.

La question du jour n'est plus de faire marcher des locomotives Diesel puisque cela est courant aujourd'hui, la question est de les améliorer.

La notion d'amortissements longs qui avait présidé aux origines du chemin de fer ayant disparu, leur prix d'achat doit être réduit pour qu'ils puissent être amortis en un nombre d'années réduit.

Il faut chercher à mieux adapter leur puissance aux efforts variables qu'on leur demande.

Leur consommation doit diminuer.

Les frais d'entretien doivent être réduits ainsi que la durée d?immobilisation.

Pour que le prix d'achat de ces machines diminue, il est indispensable, d'une part, de simplifier leur conception et, d'autre part, de les réaliser en utilisant au maximum des pièces de grande série.

Pour qu'une machine soit simple, il paraît nécessaire qu'elle soit constituée par des pièces de dimensions normales réalisables dans des ateliers de « mécanique générale », n'étant pas soumises à des travaux exceptionnels ; il faut donc éliminer, notamment, tous les engrenages et arbres de transmission soumis à des couples considérables. Nous considérons, par exemple, que c'est une simplification d'attaquer les N essieux par des mécanismes individuels qui seront mis en service selon les besoins du moment plutôt qu'avec un mécanisme unique capable de transmettre la puissance totale.

En ce qui concerne la puissance motrice, il est facile de constater que les moteurs de puissances exceptionnelles sont au cheval plus onéreux d'achat que les moteurs de série, et qu'il est moins cher d'achat de multiplier le nombre de moteurs que d'utiliser un moteur unique de grande puissance.

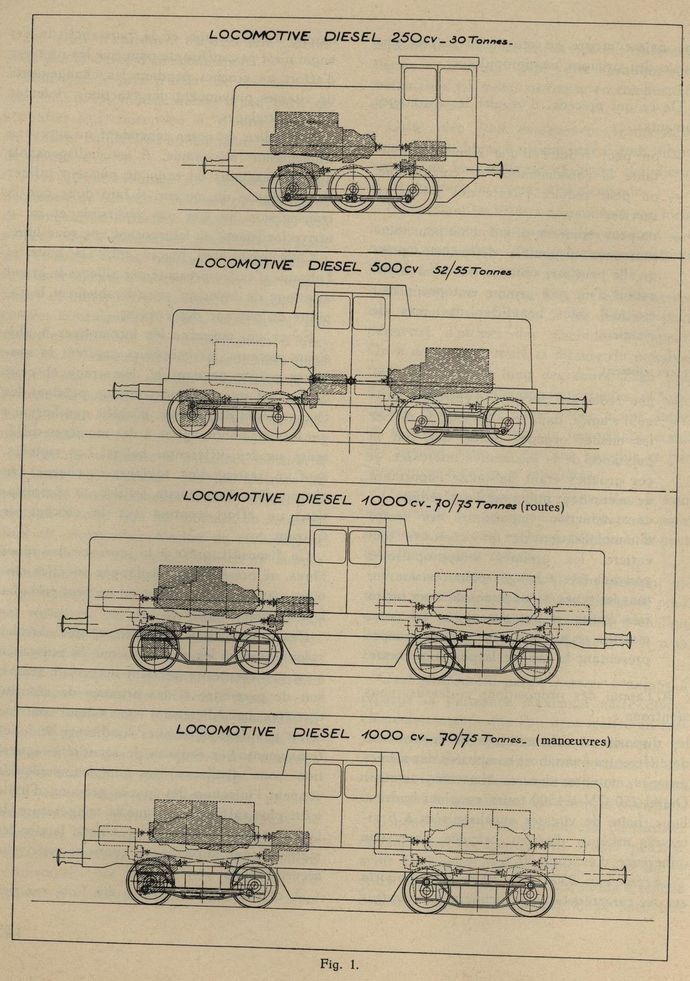

La conception du groupe motopropulseur par essieu ou par boggie s'allie bien au fait que la majeure partie des exploitants ont besoin de différentes puissances de locomotive, et que les mêmes groupes motopropulseurs pourraient équiper les différents types.

Si une exploitation a besoin de machines de 250, 500 et 1000 CV, il paraît évident qu'il est de son intérêt que son « parc » soit constitué par des mono, bi et quadrimoteurs.

En ce qui concerne l'adaptation de leur puissance aux efforts que l'on demande, la conception d'une machine monomoteur n'utilisant sa puissance maximum qu'en certaines circonstances ne paraît pas conduire au meilleur rendement. Une machine à plusieurs moteurs dont la mise en service des différents éléments moteurs peut être pratiquement instantanée est moins onéreuse en combustible et en usure.

Cette idée était évidemment inadmissible pour des machines à vapeur, car il était inconcevable de les munir de plusieurs chaudières et de les faire intervenir à la demande.

En étudiant les efforts demandés à une locomotive pendant son emploi, on constate que ceux-ci sont d'une valeur presque constante pendant des temps assez longs.

Cela tient en premier lieu à l'infrastructure des chemins de fer qui a été réalisée pour permettre d'utiliser des machines à vapeur. On a donc, dans toute la mesure du possible, tracé les voies le long des cours d'eau afin d'éviter les dénivellations importantes, et lorsqu'il a fallu passer d'une vallée à une autre, on a entrepris des travaux importants, établi des rampes aussi douces que possible et par conséquent longues et régulières.

Dans le cas d'une ligne de vallées, il faut une grande puissance au démarrage et pour maintenir la vitesse en ligne, la puissance peut être sensiblement réduite.

Pour les autres lignes, il faut pendant un temps assez long une très forte puissance pour gravir les rampes, ensuite en palier il en faut beaucoup moins et pour redescendre il n'en faut plus du tout.

C'est pourquoi il paraît y avoir avantage à répartir la puissance maximum entre divers éléments moteurs que l'on peut mettre en service indépendamment les uns des autres.

La puissance variable d'une locomotive est d'autant plus indiquée que celle-ci a essentiellement à remorquer des charges variables.

Il nous paraît donc avantageux de profiter du fait que les locomotives Diesel peuvent avoir facilement une puissance et une adhérence variables, les temps d'utilisation à régime constant étant suffisamment longs pour que l'on puisse mettre en ?uvre ou arrêter une partie des groupes motopropulseurs.

De ce qui précède, il résulte les avantages suivants :

- on peut réduire d'une manière importante la consommation de combustible ;

- on peut réduire l'usure des pièces en service ;

- on peut réduire le prix d'achat pour toute puissance disponible déterminée, puisqu'elle peut être obtenue par la multiplication d'un seul groupe motopropulseur et qu'il peut bénéficier des prix de « série » ;

Et on obtient :

- une réduction des prix d'entretien puisqu'il s'agira, dans tous les cas, de réviser les mêmes organes quelle que soit la puissance de la locomotive intéressée, et ces groupes étant de faible importance ne nécessitent qu'un outillage réduit ;

- une réduction importante des temps d'immobilisation de la locomotive tout entière, les groupes motopropulseurs pouvant être échangés pour révision sur tous les types de machines dans un temps très courts, et notamment sur les poly- moteurs en n'échangeant que les groupes présentant la fatigue la plus importante.

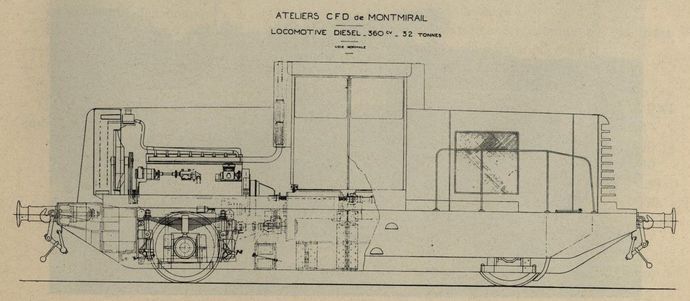

A l'appui des propositions ci-dessus, nous montrons :

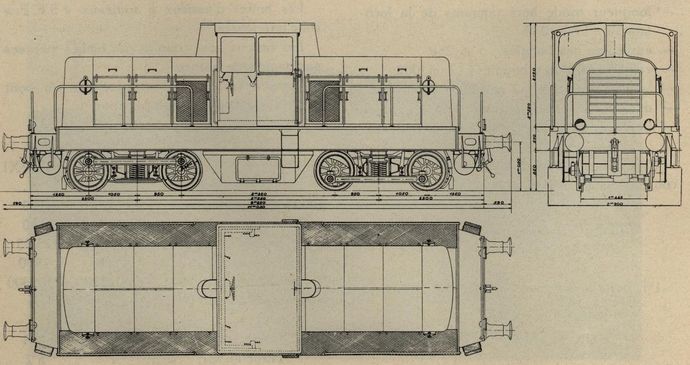

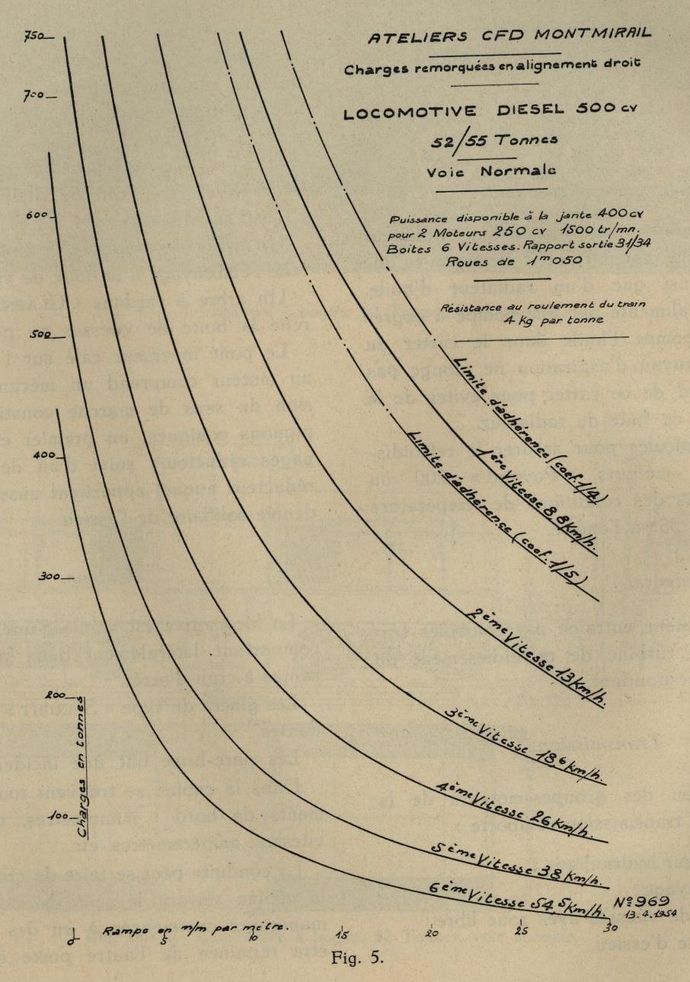

Les dispositions schématiques de locomotives de différentes puissances composées des mêmes groupes motopropulseurs, à savoir : moteur Diesel 250 CV à 1500 tours, coupleur hydraulique, boîte de vitesses synchronisées à 6 vitesses, attaque d'essieu calculée pour une adhérence d'environ 30 t.

Le tracteur 250 CV, 30 t, ne comporte aucune caractéristique particulière. Le coupleur assure le démarrage et la puissance de cet engin n'est pas suffisante pour que les ruptures d'effort au crochet pendant les changements de vitesses provoquent des réactions violentes sur les attelages.

Il y a lieu de noter cependant qu'avec une transmission mécanique, il est indispensable que les réactions du train ne puissent influer sur le régime du moteur ; il faut donc que la transmission ne soit pas réversible et on y arrive facilement en interposant une roue libre.

Cette roue libre placée entre la boîte et l'attaque d'essieu présente par ailleurs le grand avantage de favoriser considérablement la rapidité du passage des vitesses.

En ce qui concerne les locomotives à plusieurs moteurs, les coupleurs assurent la souplesse exigée pendant le démarrage et pour qu'il y ait une traction continue pendant les changements de vitesses, il suffit que l'organe qui les commande agisse à des moments différents sur les différentes boîtes. Les moteurs, sauf un, restent donc toujours en charge. On obtient donc sans aucun artifice, ni complication, un effort continu sur le crochet de traction.

Ce dispositif, grâce à la présence des roues libres, ne présente aucun danger pour les moteurs, car à aucun moment on ne peut craindre la survitesse de ceux-ci.

Ces roues libres permettent soit d'isoler volontairement les moteurs dont la puissance n'est pas nécessaire pendant un certain temps, soit de permettre à des organes de sécurité d'arrêter immédiatement un moteur qui ne serait pas dans de bonnes conditions de fonctionnement. Les organes de sécurité en question sont d'ailleurs très simples puisqu'ils coupent l'injection dès que la pression d'huile n'est plus suffisante ou que la température de l'eau est trop élevée ; on peut ainsi laisser les moteurs sans surveillance continue avec une sécurité totale.

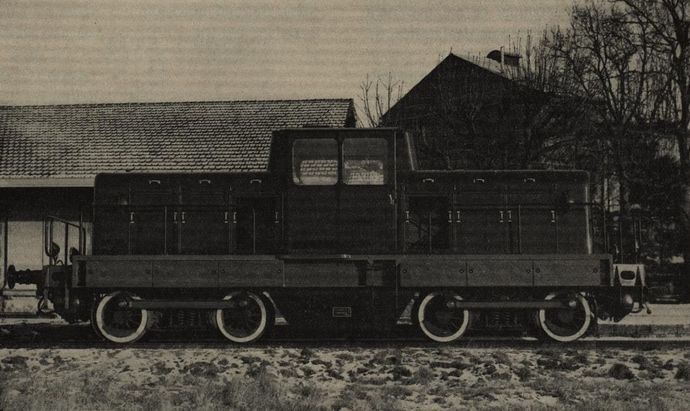

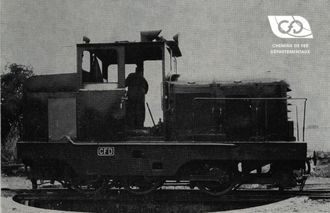

A ce jour, les essais ont été faits sur des bimoteurs construits selon ces principes, et les avantages que nous avons énoncés ont été mis en évidence.

Les locomotives d'essai en voie normale étaient de deux types :